《混凝土结构现场检测技术标准》GB/T 50784-2013

附录D 混凝土内部不密实区超声检测方法

D.0.1 超声法检测混凝土内部缺陷时被测部位应满足下列要求:

1 被测部位应具有可进行检测的测试面,并保证测线能穿过被检测区域;

2 测试范围应大于有怀疑的区域,使测试范围内具有同条件的正常混凝土;

3 总测点数不应少于30个,且其中同条件的正常混凝土的对比用测点数不应少于总测点数的60%,且不少于20个。

D.0.2 检测结合面质量时应根据结合面位置确定测试部位,被测部位应具有使声波垂直或斜穿过结合面的测试条件。

D.0.3

超声法检测混凝土内部缺陷时测点布置应符合下列规定:

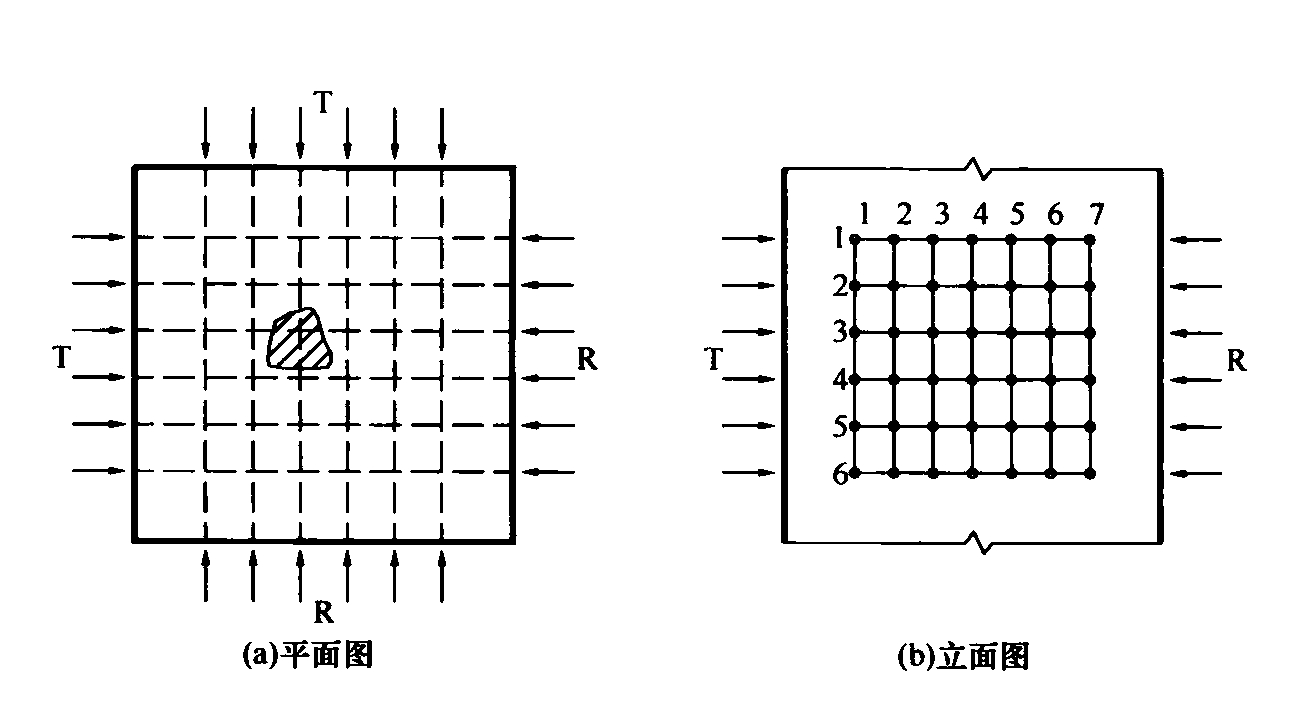

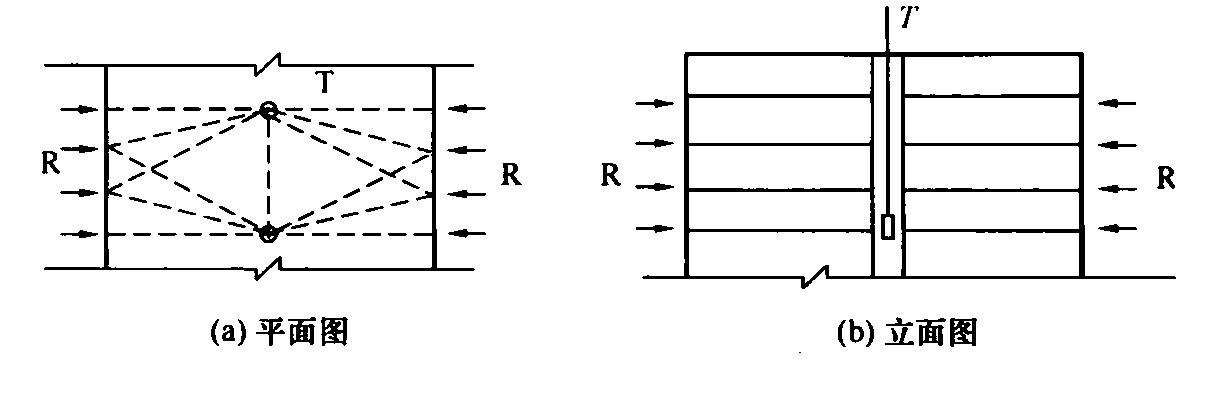

1 当构件具有两对相互平行的测试面时,宜采用对测法,应在测试部位两对相互平行的测试面上分别画出等间距的网格,网格间距可为100mm~300mm,大型构件可适当放宽,编号确定对应的测点位置(图D.0.3-1)。

图D.0.3-1 两对平行测试面对测法示意图

图D.0.3-1 两对平行测试面对测法示意图

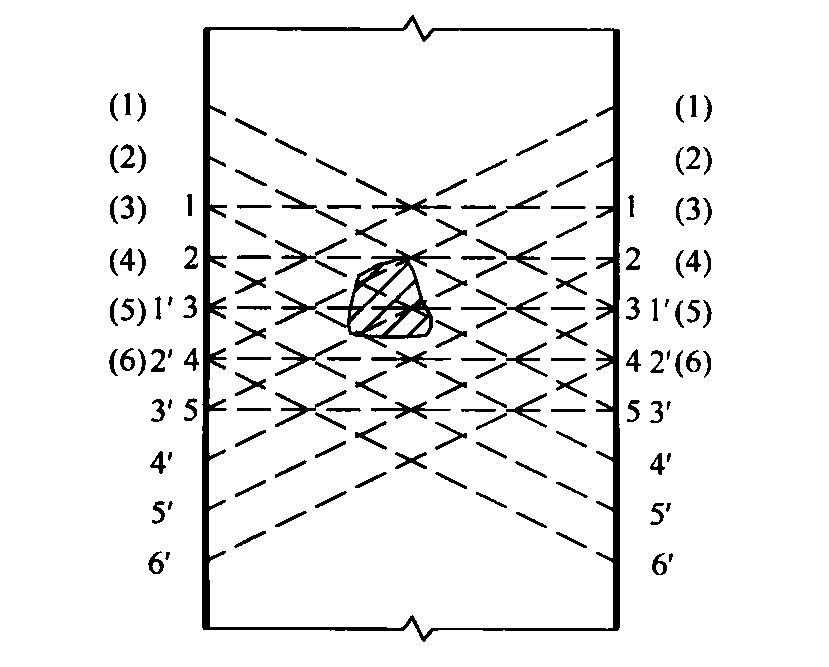

图D.0.3-2 一对平行测试面斜测法示意图

图D.0.3-2 一对平行测试面斜测法示意图

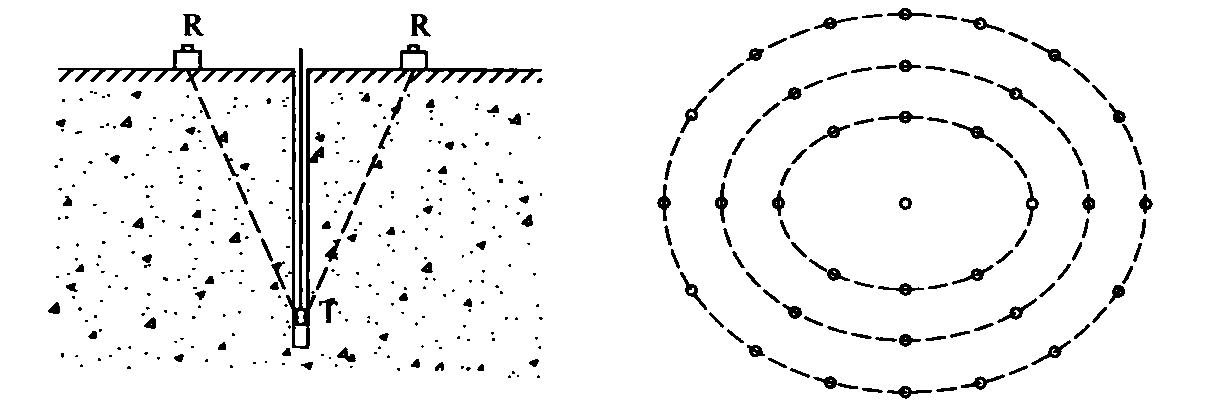

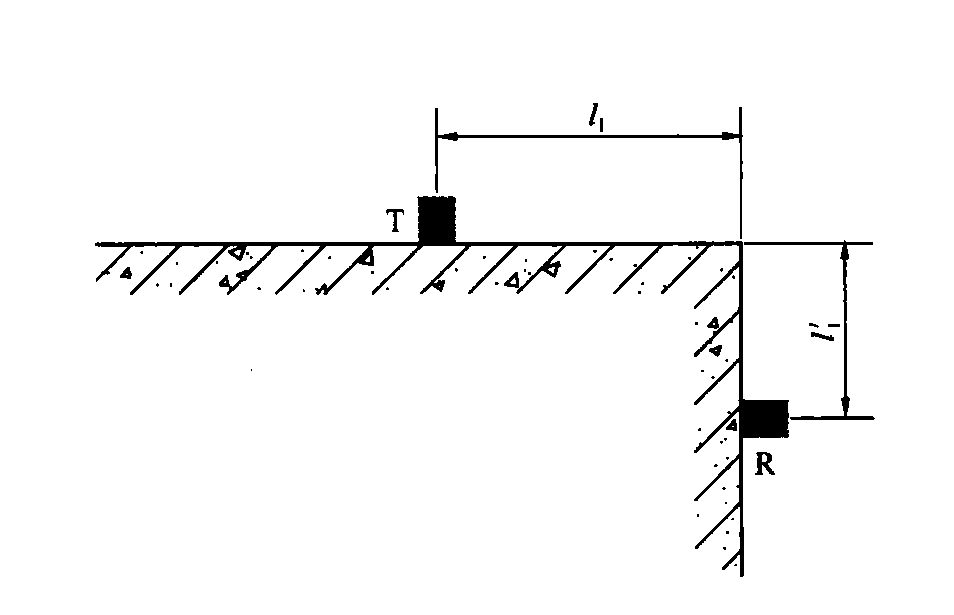

图D.0.3-3 钻孔法与表面测试相结合示意图

图D.0.3-3 钻孔法与表面测试相结合示意图

图D.0.3-4 钻孔法示意图

图D.0.3-4 钻孔法示意图

图D.0.3-5 钻孔法与表面对测结合法示意图

图D.0.3-5 钻孔法与表面对测结合法示意图

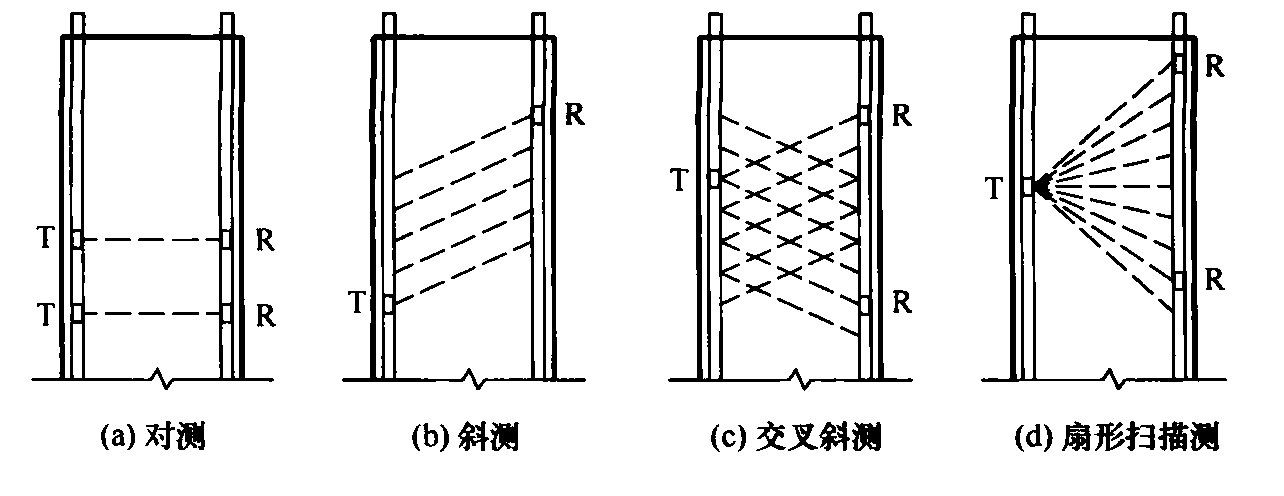

图D.0.3-6 一对不平行测试面斜测法示意图

图D.0.3-6 一对不平行测试面斜测法示意图

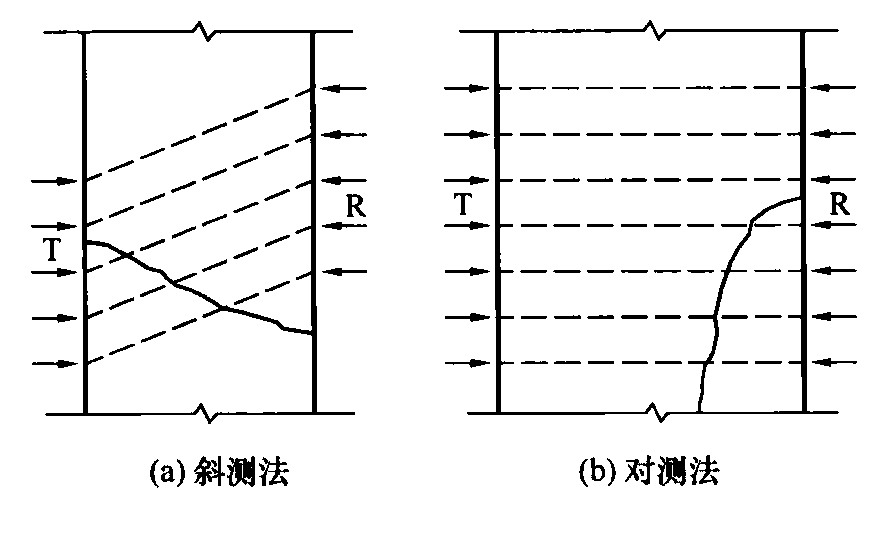

图D.0.3-7 结合面质量对测或斜测法示意图

图D.0.3-7 结合面质量对测或斜测法示意图

D.0.4

声学参数异常点的判定应符合下列规定:

1 将测区内各测点的声速、波幅由大到小顺序排列,并按下式计算异常情况的判断值,当被测构件声速异常偏大时,可根据实际情况直接剔除。

(D.0.4-1)

式中:x0 ——声学参数异常情况的判断值;

mx ——各测点的声学参数平均值;

sx ——各测点的声学参数标准差;

λ1 ——系数,λ1=Φ-1(1/n)。 2 当测区内某测点声学参数被判为异常时,可按下列公式进一步判别其相邻测点是否异常:

λ2 ——当测点网格状布置时所取的系数,;

λ3 ——当测点单排布置时所取的系数,。 3 当被测构件上有怀疑的区域范围较大,在同一构件中不能满足本标准第D.0.1条的要求时,可选择同条件的正常构件进行检测,按正常构件声学参数的均值和标准差以及被测构件的测点数,计算异常数据的判断值,以此判断值对被测构件声学参数进行判断,确定声学参数异常点。

4 当被测构件缺陷的匀质性较好或缺陷区域的厚度较薄(结合面),导致计算出的异常数据判断值与经验值相比明显偏低时,可采用声学参数的经验判断值进行判断,确定声学参数异常点。

5 当被测构件测点数不满足本标准第D.0.1条的要求、无法进行统计法判断时,或当测线的测距或倾斜角度不一致、幅度值不具有可比性时,可将有怀疑测点的声参数与同条件的正常混凝土区域测点的声参数进行比较,当有怀疑测点的声参数明显低于正常混凝土测点声参数,该点可判为声学参数异常点。

D.0.5 混凝土内部缺陷的位置和范围应结合声参数异常点的分布及波形状况进行综合判定。